アーバンサイクラー・イメージ

こんにちは。アーバンサイクラー、運営者の「サイクル太郎」です。

最近はディスクブレーキが主流になってきましたが、お気に入りのリムブレーキのロードバイクへあと10年乗る方法があるなら知りたいと思っている方は多いのではないでしょうか。

シマノやスラムといった主要メーカーのコンポーネントの生産終了や、完組ホイールのラインナップ減少など、維持に関わる悩みは尽きないですよね。

でも、パーツの寿命を見極めたメンテナンスや互換性の知識があれば、まだまだ現役で走り続けることは可能です。

この記事では、愛車を長く大切に乗り続けるための具体的な戦略をお伝えします。

アーバンサイクラー・イメージ

この記事で分かること

- パーツの枯渇に備えた戦略的な備蓄リストの内容

- ホイール寿命を劇的に延ばすメンテナンスの秘訣

- ディスクブレーキ車よりも安く抑えられる維持費の真実

- 手組みホイールを活用した長期的な機材運用シミュレーション

リムブレーキのロードバイクにあと10年乗る方法の全貌

アーバンサイクラー・イメージ

これからの10年、リムブレーキ機材を取り巻く環境は決して楽観視できるものではありません。

しかし、状況を正しく把握し、適切な対策を講じれば、お気に入りの一台を最高の状態で維持し続けることができます

。まずは、私たちが直面している現実的なリスクと、機材の寿命を決定づける技術的なポイントを深掘りしていきましょう。

2025年以降のシマノやスラムの生産終了リスク

正直なところ、大手コンポーネントメーカーの動向はリムブレーキ派にとってかなり厳しいものになっています。

世界的なトレンドは完全にディスクブレーキへとシフトしており、主要メーカーのハイエンドモデルにおいてリムブレーキの選択肢は風前の灯火と言っても過言ではありません。

シマノを例に挙げると、最新の12速コンポーネントであるDura-Ace(R9200系)やUltegra(R8100系)では、リムブレーキ用はDi2(電動変速)のみの展開となっており、機械式(ワイヤー引き)のハイエンドモデルは事実上の開発終了を迎えています。

スラムも同様に、最新のAXSエコシステムではディスクブレーキへの最適化が加速しています。

私たちが最も警戒すべきは、「機械式11速グループセット」の部品枯渇です。

現在、多くのユーザーが愛用しているR9100やR8000シリーズのパーツは、メーカーの生産優先順位から外れ、現在は「サービスパーツ(修理用)」としての流通がメインになっています。

一度市場在庫が底を突けば、二度と新品を手に入れることはできないかもしれません。

アーバンサイクラー・イメージ

特に精密なラチェット構造を持つSTIレバーは、故障した際の代替えが効かない致命的なポイントになります。

これからの10年を戦い抜くには、「いつでも買える」というこれまでの常識を捨てて、機材を維持するための「覚悟」と「準備」が必要になるかなと思います。

メーカーサポートの変遷と現状

過去には、生産終了後も長期間パーツが供給されていましたが、現在は製品サイクルが早まり、保持期間も短縮傾向にあります。

公式サイトで発表される互換性情報や、最新のラインナップを定期的にチェックすることが、愛車を守る第一歩になります。

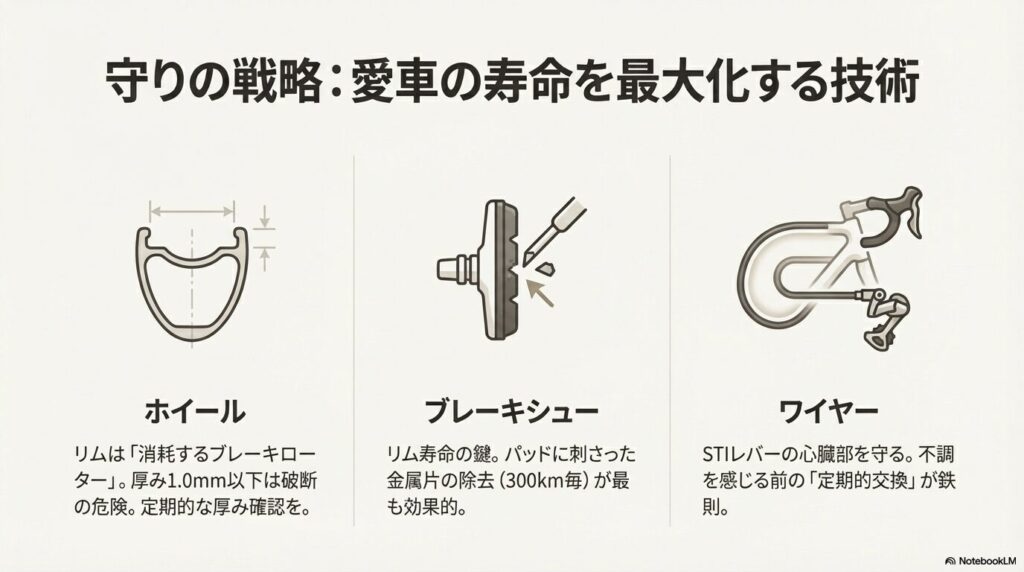

摩耗するホイールとアルミリムの寿命を見極めるコツ

リムブレーキのロードバイクにおいて、ホイールは単なる回転体ではなく、「それ自体がブレーキローターである」という認識を持つことが重要です。

ディスクブレーキ車であれば数千円のローターを交換するだけで済みますが、リムブレーキ車はブレーキをかけるたびに高価なホイールの「リム面」そのものを削り落としています。

つまり、リムは有限の資源であり、走行距離が伸びるほど確実に寿命へと近づいていくのです。

寿命を見極める具体的な方法としては、まずリムのブレーキ面に定規やプリペイドカードのような平らなものを当ててみてください。

中央部が目に見えて凹んでいる場合、それはアルミが薄くなっている証拠です。

多くのメーカーでは、リムに小さな穴(ウェアインジケーター)を設けており、その穴が消えたら交換時期としています。

しかし、インジケーターがない古いホイールやサードパーティ製の場合は、ノギスを使ってリムの厚みを直接測るのが最も確実です。

一般的に、厚みが1.0mmを切ると非常に危険な状態で、タイヤの空気圧に耐えきれずにリムが外側に爆発するように破断するリスクがあります。

あと10年乗り続けるためには、今のホイールを極限まで使い切るのではなく、余力があるうちにスペアのリムを確保しておくことが、愛車の延命につながる一番の近道ですね。

アーバンサイクラー・イメージ

見逃し厳禁の破断サイン: ブレーキをかけた時に「カッコン、カッコン」という周期的な振動を感じるようになったら、リムのサイドウォールが内圧で外側に膨らみ始めている可能性があります。

これはリム破断の直前サインですので、直ちに走行を中止してホイールを確認してください。

カーボンリムの耐熱性能と運用におけるメリット

かつてのカーボンホイールは、長い下り坂でブレーキを引きずると、その熱でリムの樹脂が溶けて変形してしまう「デラミネーション(熱剥離)」が最大の弱点でした。

しかし、近年のカーボンリムは製造技術が劇的に進化しています。

高Tg(ガラス転移点)樹脂の採用により、熱に対する強さは数年前のモデルとは比較になりません。

むしろ、「物理的な摩耗」という観点では、カーボンリムはアルミリムよりも圧倒的に有利な側面があります。

専用のブレーキシューを使い、雨天走行を避ければ、ブレーキ面が削れるスピードは驚くほど遅いからです。

10年という長期的な運用を考えるなら、平坦な道や晴れの日には最新のカーボンホイールを使い、リムの摩耗を最小限に抑えるという戦略が非常に有効です。

カーボンホイールは外観の劣化も少なく、適切に管理すれば10年後も高い制動性能と空力性能を維持してくれるでしょう。

一方で、雨の日や砂利の多い路面、急峻な峠道ではアルミホイールに履き替えるといった「使い分け」を徹底することで、各機材の寿命を最大化することができます。

ただし、古い(2015年以前の)カーボンリムを中古で購入して10年持たせようとするのは、耐熱性の観点からあまりおすすめできません。

これからカーボンホイールを導入するなら、最新の耐熱基準をクリアしたモデルを選ぶのが正解かなと思います。

メンテナンスで差がつくブレーキシューの選び方

リムの寿命を10年以上持たせられるか、あるいは数年で終わらせてしまうかは、実は「ブレーキシュー(パッド)の管理」にすべてがかかっていると言っても過言ではありません。

純正のパッドも優秀ですが、長期運用を見据えるなら、リムへの攻撃性が低く、かつ制動力に優れたサードパーティ製を検討する価値があります。

私のおすすめは、アルミリムなら「SwissStop BXP」です。

このパッドは適度に柔らかく、自らが削れることで制動力を生むため、高価なリムのアルミ面を守ってくれます。

反対に、硬すぎる安価なパッドはリムをヤスリのように削り取ってしまうので注意が必要です。

さらに重要なのは、パッドの表面に刺さった「アルミの破片」や「小石」の除去です。

ブレーキをかけると、リムから削れた微細なアルミ粉がパッドの溝に溜まり、それが熱で固まって硬い突起になります。

この突起がリムを攻撃し、深い傷(ガリ傷)を作る原因になるのです。

少なくとも300kmに一度はパッドを外し、千枚通しなどで異物を丁寧に取り除いてあげてください。

このひと手間で、リムの寿命は確実に数倍に延びます。

10年先も今のホイールで走るために、最もコスパの良いメンテナンスと言えますね。

ブレーキシュー選びの鉄則: カーボン用とアルミ用のパッドを絶対に混ぜないでください。

アルミリムで使用したパッドには目に見えない金属粉が刺さっており、それをカーボンリムに使うと一瞬でブレーキ面を破壊します。

ホイールを交換する際は、必ずパッドも専用品に交換する習慣をつけましょう。

機械式シフターを故障から守るワイヤー管理術

リムブレーキ車の心臓部とも言えるSTIレバー(シフター)を10年持たせるために、最も気を配るべきはワイヤーのコンディションです。

特にシマノの11速世代(R8000/R9100など)のレバーは、内部でワイヤーの取り回しが非常にタイトになっており、レバー内部でワイヤーの素線がほつれる(フレイング)というトラブルが多発します。

ほつれたワイヤーがラチェット機構に噛み込むと、レバー内部が破壊され、高価なシフターが丸ごとゴミになってしまうこともあります。

これを防ぐには、変速の不調を感じる前に「定期的なワイヤー交換」を徹底するしかありません。

10年というスパンで考えるなら、ワイヤーの質にもこだわりたいところです。

私のおすすめは、日泉ケーブル(NISSEN)のような柔軟性の高いワイヤーや、高研磨のステンレスワイヤーです。

ポリマーコーティングされた純正ワイヤーは引きが軽い一方で、コーティングが剥がれて内部に詰まるリスクがあるため、長期的なメンテナンス性を重視するなら、剥がれる心配のない高研磨タイプが扱いやすいかもしれません。

また、バーテープ内に隠れているアウターケーブルの「折れ」や「潰れ」も、レバー内部のパーツに余計な負荷をかけます。

ワイヤー交換のたびにレバー内部をエアダスターで清掃し、低粘度のグリスで注油してあげることで、クリック感の劣化を防ぎ、10年後もパキパキとした変速を楽しめるようになります。

リムブレーキのロードバイクへあと10年乗る方法と備蓄術

機材の寿命を延ばすメンテナンスについて理解を深めたところで、次は「物理的なモノ」の確保、つまり備蓄戦略について具体的に解説します。

10年という時間は、製品のライフサイクルが数周してしまうほどの長い期間です。

後になって「あの時買っておけばよかった」と後悔しないための、戦略的なパーツ確保術をご紹介します。

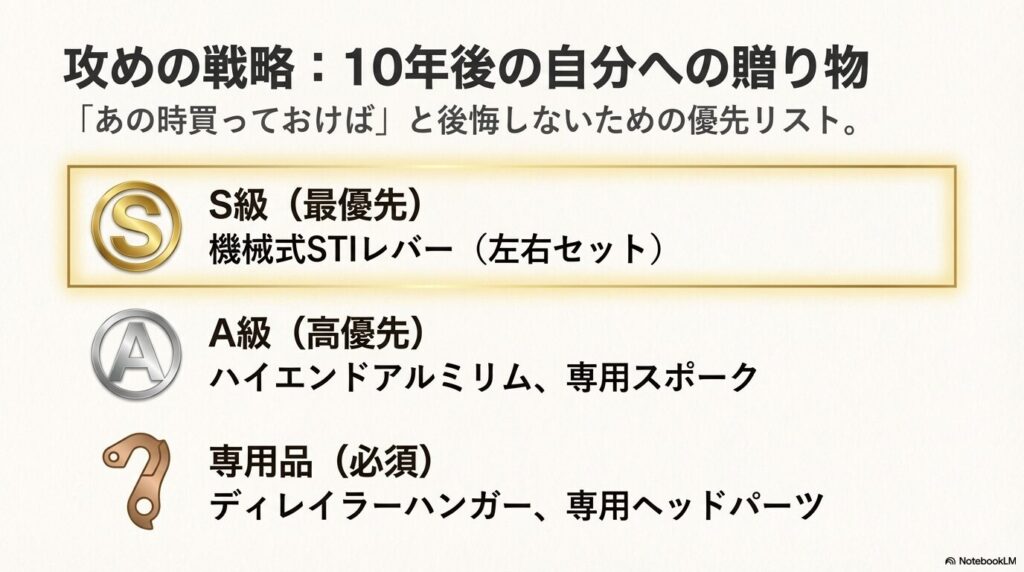

今すぐ確保すべきハイエンドコンポーネントのリスト

10年後の自分へ送る最大のプレゼントは、「デッドストックの新品パーツ」です。

特にハイエンドグレードの機械式STIレバーやブレーキキャリパーは、今後再生産される可能性が極めて低いため、資産価値すらあります。

もし現在、Dura-AceやUltegraの11速モデルを使っているなら、最低でも「STIレバーの左右セット」だけは新品を確保し、箱のまま冷暗所に保管しておきましょう。

これが手元にあるだけで、万が一の故障や落車による破損に対する不安はゼロになります。

その他、消耗の激しいパーツについては、一気に揃えるのではなく、セールやショップの在庫処分を狙って計画的に集めていくのがコツです。

カセットスプロケットやチェーンは、サードパーティ製(KMCやSunRaceなど)でも代用が効くため優先度は中程度ですが、特定のフレーム専用の「ディレイラーハンガー」や「専用シートポスト」などは、メーカーが供給を止めれば即座に詰んでしまいます。

今のうちに予備を1つ持っておくことが、10年完走の最低条件と言えるでしょう。

アーバンサイクラー・イメージ

| カテゴリー | 具体的な備蓄推奨品 | 10年持たせるためのヒント |

|---|---|---|

| 操作系(S級) | STIレバー、FD、RD | 機械式ハイエンドは今後二度と手に入りません。 |

| 足回り(A級) | ハイエンドアルミリム、専用スポーク | 完組ホイールの専用部品は最優先で確保。 |

| フレーム専用品 | ディレイラーハンガー、ヘッドパーツ | 汎用品がないため、ないと走行不能になります。 |

| 消耗品(B級) | ブレーキシュー、ブラケットカバー | ゴム類は加水分解するため、密封保管が必須。 |

手組みホイールへ移行してパーツ枯渇に備える戦略

私が皆さんに強く提案したいのが、「完組ホイールへの依存からの脱却」です。

MavicやFulcrum、Campagnoloといったメーカーの完組ホイールは素晴らしい性能ですが、10年という期間で見ると大きなリスクを抱えています。

専用設計のスポークやハブ、そしてリム。これらのどれか一つでもメーカー供給が止まれば、そのホイールはただの粗大ゴミになってしまいます。

実際、数年前のトップモデルであっても、専用スポーク1本が手に入らずに修理不能になるケースは少なくありません。

そこで真価を発揮するのが「手組みホイール」です。

DT SwissやWhite Industries、Chris Kingといったメーカーの汎用ハブを使えば、ベアリングやフリーボディなどの消耗品は今後数十年単位で供給され続けます。

さらに、標準的なJベンドスポーク(首折れスポーク)を使用するため、万が一スポークが折れても、近所の自転車屋さんに駆け込めばその場で直せる可能性が高いのです。

10年後にリムが摩耗しきっても、お気に入りのハブを再利用して、その時手に入る新しいリムで組み直せば、ホイールは何度でも生まれ変わります。

「一生使い続けられる足回り」を手に入れることこそ、リムブレーキバイクを長く愛するための究極の知恵かなと思います。

アーバンサイクラー・イメージ

ディスクブレーキとの比較で分かる維持費の経済性

「最新のディスクブレーキ車に乗り換えたほうが、結果的に安上がりなんじゃないか?」という疑問を持つ方もいるかもしれません。

しかし、純粋なメンテナンスコストと所有コスト(TCO)を比較すると、リムブレーキ車には圧倒的な経済的優位性があります。

ディスクブレーキ車は、定期的なブレーキフルードの交換(ブリーディング)、パッドの鳴き対策、ローターの歪み調整など、ショップに依頼すると工賃がかさむ項目が多いのが現実です。

また、油圧レバーは構造が複雑で非常に高価なため、一度壊れると修理費は数万円単位で跳ね上がります。

対してリムブレーキ車は、構造がシンプルであるがゆえに、ほとんどのメンテナンスを自分で行うことが可能です。

ワイヤー交換やブレーキの調整は、基本的な工具さえあれば初心者でも習得できます。

ショップに払う工賃を浮かせ、その分を予備パーツの購入に充てることで、10年間の維持費を劇的に抑えることができるのです。

また、リムブレーキ車は車体重量が軽いため、タイヤや駆動系への負担もわずかに少なくなる傾向があります。

自分で手を動かし、愛車のコンディションを肌で感じながら維持する。

アーバンサイクラー・イメージ

このプロセスそのものが、リムブレーキ派にとっての贅沢であり、経済的なメリットにもつながるわけですね。

ヒルクライム好きには最高の選択: 最近のディスクロードは軽量化が進んでいますが、同価格帯で比較すればリムブレーキ車の方が圧倒的に軽く仕上がります。

「6kg台のバイク」を安価に、そして長く維持できるのはリムブレーキユーザーだけの特権です。

専門ショップや海外通販を活用したスペアパーツ調達

アーバンサイクラー・イメージ

日本国内の大型ショップからリムブレーキパーツの棚が消えてしまっても、諦める必要はありません。

世界に目を向ければ、まだまだ在庫を抱えているショップはたくさんあります。

特にドイツやイギリスの大手海外通販サイト(Bike-Discount、Bike24、Bikeinnなど)は、旧世代のコンポーネントやサードパーティ製の互換パーツが充実しており、日本国内では入手困難なリム単体やハブのスモールパーツを見つけるのに役立ちます。

円安などの影響はありますが、「背に腹は代えられない」パーツを確保する手段として、アカウントを一つ作っておくと心強いですね。

また、ネットだけでなく、実店舗の「リムブレーキにこだわりがあるプロショップ」との繋がりも大切にしてください。

ディスクブレーキ全盛の今だからこそ、あえてリムブレーキのメンテナンスに力を入れているショップには、古い規格の知識やデッドストックのパーツが集まりやすいものです。

店主さんと仲良くなっておけば、「どこどこのメーカーのあのパーツ、まだ問屋に在庫あったよ」といった、一般には流れてこない情報を教えてもらえることもあります。

10年という長い旅路において、信頼できるメカニックさんは、予備パーツと同じくらい価値のあるパートナーになります。

経年劣化を防ぐパーツ互換性と保管時の注意点

予備パーツを確保しても、いざ使おうとした時に劣化していたら元も子もありません。

特に「ゴム製品」と「油分」の管理には注意が必要です。

STIレバーのブラケットカバーやブレーキシュー、タイヤといったゴム・樹脂パーツは、空気中の酸素や紫外線によって加水分解を起こし、ベタついたり硬化したりします。

これらを保管する際は、ベビーパウダーを軽くまぶしてからジップロックに入れ、空気を抜いて冷暗所に保管するのが鉄則です。

チェーンやカセットなどは、防錆剤を塗布した状態で密閉しておけば、10年後も輝きを保ったまま使用できます。

また、パーツを混ぜて使う際の互換性についても知識をアップデートしておきましょう。

シマノの場合、11速世代であれば基本的には「ロード用11速」であればミックスして使えますが、ブレーキの引き量については、現行の「SLR-EV」規格と旧世代の「スーパーSLR」ではタッチが微妙に異なります。

10年後、中古パーツなどを組み合わせて延命する際には、こういった細かな規格の差異が重要になってきます。

パーツをストックする際は、必ずそのパーツの型番(例:BR-R8000)をメモし、現在のバイクにそのまま使えるかを確認しておくようにしてくださいね。

リムブレーキのロードバイクにあと10年乗る方法のまとめ

最後までお読みいただき、本当にありがとうございます。

リムブレーキのロードバイクにあと10年乗る方法、それは単なる「古いものを使い続けること」ではなく、「自分自身が機材のプロデューサーになり、愛車の未来を守り抜くこと」です。

主要メーカーがディスクブレーキへ舵を切った今、リムブレーキバイクはもはやコモディティ(一般品)ではなく、愛好家が手をかけて維持する「モダンクラシック」の領域に入りつつあります。

パーツを揃え、日々のメンテナンスを楽しみ、ときには手組みホイールをリビルドしながら走り続ける。

そのプロセスは、最新モデルを数年おきに買い換えるよりも、ずっと深く豊かな自転車体験を与えてくれるはずです。

アーバンサイクラー・イメージ

もちろん、経年劣化によるフレームの寿命や重大な故障のリスクは常にありますので、定期的にプロの目による点検を受けることは忘れないでください。

お気に入りの一台と過ごすこれからの10年が、素晴らしい景色と出会いに満ちたものになるよう、心から応援しています。

リムブレーキ万歳!最高のライドを楽しんでいきましょう!

安全のための最終確認: この記事で紹介したメンテナンス方法やパーツの互換性は、一般的なケースに基づいたものです。

実際の作業においては、必ずパーツに付属の取扱説明書やメーカーの公式情報を参照してください。

また、古い機材の継続使用は、予期せぬ金属疲労や経年劣化による破損のリスクを伴います。

走行前に少しでも異音や違和感を感じた場合は、決して無理をせず、速やかにスポーツサイクル専門店に相談してください。安全第一で楽しみましょう!

アーバンサイクラー・イメージ